- DZL燃煤蒸汽锅炉系列

- SZL燃煤蒸汽锅炉系列

- WNS燃油燃气锅炉系列

- DZL燃生物质蒸汽锅炉

- DZG燃煤/木柴蒸汽锅炉

- 黄磷尾气余热利用装置

- 燃煤热水锅炉

- 燃油燃气热水炉

- 有机热载体锅炉

- 压力容器

-

服务热线

0871-67272938

该燃黄磷尾气锅炉设计、制造满足国家相关标准规范。

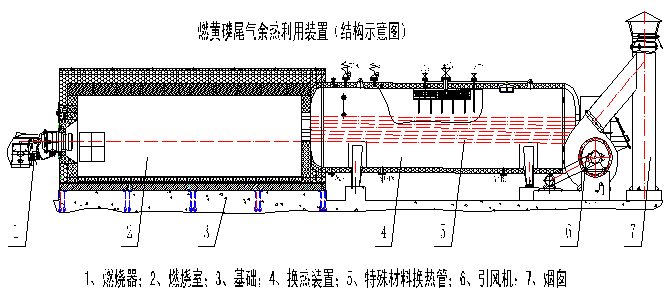

该燃黄磷尾气锅炉成套设备由三大部分组成:独立结构的燃黄磷尾气炉膛+换热设备(锅炉主机)+尾部烟道等。

独立结构的炉膛为燃料的充分燃烧、燃烬提供了有利空间;自动化程度较高的燃气管路系统采用合理的安全性设计,设有自动点火、吹扫及火焰监测等安全连锁保护装置。另根据用户需求,在黄磷生产停炉期间,无黄磷尾气时,又需要蒸汽的情况下,可以设计为双燃料燃烧室(分别为独立的燃烧室),即可实现燃气、燃煤两用。为用户的生产需要提供方便。

换热设备(锅炉主机)是利用高温烟气对锅内介质(水)进行加热并产生热蒸汽或热水的高效换热节能设备。针对黄磷尾气的腐蚀特性,该换热设备受热面采用独特的保护性防腐蚀结构设计,为设备的长期安全运行提供有效保障。

尾部烟道含烟道、引风机及烟囱等。根据需求,也可以增设尾部受热面(空气预热器或省煤器),降低排烟热损失。

烟气流程:可燃气体通过燃气管路经烧咀与空气混合点燃,在炉膛内充分燃烧后,产生的高温烟气流经换热设备并与锅内介质(水)进行热交换,将水加热为蒸汽或热水(根据用户需要),低温烟气经尾部受热面(空气预热器或省煤器)由引风机抽吸通过烟囱排放。

通过不断的摸索和大量的试验研究,并且已解决了磷、硫等腐蚀性物质对核心部件即换热装置的腐蚀问题。昆明锅炉有限责任公司已于2007年成功开发出2t/h黄磷尾气燃气锅炉,立项为国家和昆明市技术创新项目(立项代码分别为CJ2006017和CJ2006017),并于2010年11月26日通过验收合格。于2009年09月01日将黄磷尾气燃气锅炉研制项目申报国家专利。名称:“一种黄磷尾气燃气锅炉换热主体装置”;专利号:ZL2009 2 0111879.1;授权公告日:2010年05月12日。

该余热利用装置采用一种将燃烧室和换热装置分开的结构形式(结构示意图),结构布置简单,安装、使用及维修快捷方便。并且已解决了磷、硫等腐蚀性物质对核心部件即换热装置的腐蚀问题,配置集成较高的自动化控制,可以提供稳定的蒸汽,供给黄磷生产过程中漂磷及保温使用。

目前,燃用黄磷尾气余热利用装置已形成成熟的系列产品。截止到2013年6月,已投入运行的大小设备14台,累计52t/h(蒸吨),最早的设备已运行3年多。通过几年的运行工况验证,各项运行参数和技术指标均达到满意效果。

该设备的成功研发,大部分黄磷尾气被利用,产生的蒸汽又被用于黄磷工艺生产,替代了该行业在用的燃煤锅炉,同时实现了节能减排。

2、响应国家节能减排政策

近年我国黄磷产量基本保持在每年65万吨左右,副产尾气约25亿立方米。根据工信部产业[2010] 250号<关于贯彻落实《黄磷行业准入条件》工作的通知>中,在国家有关部门组织实施的全国“千家企业节能行动”中,大多数大型黄磷生产企业名列其中。贯彻落实《黄磷行业准入条件》,是加速一批规模小、资源利用率低、能耗高、污染重的企业退出市场的有力推手,是降低行业总体能耗水平、提高磷矿资源利用率的客观要求,是推动区域节能减排工作、实现区域经济社会可持续发展的重要举措。

在《黄磷行业准入条件》中要求,磷炉尾气不得直排燃烧,必须实现能源化或资源化回收利用,新建黄磷装置尾气综合利用率必须达到90%以上。鼓励黄磷生产企业利用黄磷尾气作为热源生产精细磷酸盐或发电,鼓励企业开发应用磷炉尾气生产碳一化学品技术。

在节能减排政策引导下,燃用黄磷尾气余热利用装置的成功开发,给磷化工行业节能减排现状的改变带来契机。

以产能1万吨磷炉为例,配置一台4t/h蒸汽锅炉,按75%负荷出力,需要消耗标煤约2500t/a,则每年所消耗的燃煤成本高达250万元左右;同时每年排放约9000吨的CO2、37吨SO2以及约3吨的粉尘。

采用燃用黄磷尾气余热利用装置替代了该行业在用的燃煤锅炉后,节能减排效果明显。以目前,已投入运行的大小设备14台,累计52t/h(蒸吨)计算:每年节约标煤约(52÷4)×2500t=32500吨,每年节煤费用为(52÷4)×250万元=3250万元;同样每年CO2减排量为117000吨,每年SO2减排量为481吨,每年粉尘减排量为39吨;同时有效利用黄磷尾气约360万立方米。

在全社会都关注和重视节能减排成效的今天,燃用黄磷尾气余热利用装置的成功开发和大力推广使用,将会给磷化工行业的节能减排现状带来巨大转变。